Расчет Ректификационной Колонны Курсовая

Содержание 1. Задание напроектирование 2. Теоретическая часть 3. Схема ректификационнойколонны 4. Расчетректификационной колонны 4.1 Материальный баланс.Уравнения рабочих линий 4.2 Определение скоростипара и диаметра колонны 4.3 Гидравлический расчеттарелок 4.4 Определение числатарелок и высоты колонны 4.5 Тепловой расчетустановки Вывод Список использованныхисточников 1. Задание на проектирование Рассчитать и спроектировать колонну ректификации (тарельчатую) дляразделения смеси уксусной кислоты – вода поступающей в количестве 10 тонн вчас.

- Расчет Ректификационной Колонны Курсовая

- Курсовая Работа Расчёт Ректификационной Колонны Непрерывного Действия

- Расчет Ректификационной Колонны Курсовая Работа

Состав исходной смеси 10% (масс.) уксусной кислоты и 90% (масс.) воды. Требуемое содержание уксусной кислотыв дистилляте 0,5% (масс.), а в кубовом остатке 70% (масс.). Ректификация производится податмосферном давлении. Греющийпар имеет давление Ризб=3 атм.

Расчет ректификационной колонны. Скачать реферат / курсовую на тему Расчет. Курсовая работа по предмету Тепломассообменное оборудование промышленных предприятий. Конструктивный расчёт ректификационной колонны. 2.1 Расчёт диаметров штуцеров, подбор фланцев. Режим движения этанола на напорном участке трубопровода от теплообменника до ректификационной колонны: (3.8).

Техническаяхарактеристика 1. Аппарат предназначендля разделения смеси уксусная кислота – вода концентрацией 10% (масс). Греющий пар имеетдавление Р=3атм.

Температура среды вкубе до 105°С. Среда в аппарате нетоксичная.

Тип тарелок — ситчатые. Число тарелок — 33. Технические требования 1. При изготовлении,испытания и поставки аппарата должны выполняться требования: А) ГОСТ 12.2.003-74«Оборудование производственное. Общие требования безопасности» Б) ГОСТ 26-291-79«Сосуды и аппараты стальные сварные. Технические требования» 2.

Материал тарелок иличастей колонны, соприкасающимися с разделяемыми жидкостями или их парами, изстали Х18НЮТ ГОСТ 5949-75, остальные элементы колонны из стали ВСт Зсп. Аппарат испытать напрочность и плотность гидравлически: А) в горизонтальномположении — давлением 0,2 Мпа; Б) в вертикальномположении — наливом. Сварные соединениядолжны соответствовать требованиям ОН 26-01-71-68 «Сварка в химическоммашиностроении.» Сварку В Ст Зсп.

Произвести электродом марки АНО-5-4,5-2по ГОСТ 9467-75. Сварные швы в объеме100% контролировать рентгенопросвечиванием. Прокладки из паронитаПОН-1 ГОСТ 481-71. Неуказанный вылетштуцеров 150мм.

Размеры для справок. Теоретическая часть Ректификация представляетсобой процесс многократного частичного испарения жидкости конденсации паров.Процесс осуществляется путем контакта потоков пара и жидкости, имеющихразличную температуру, и проводятся обычно в колонных аппаратах. При каждомконтакте и жидкости испаряется преимущественно низкокипящий компонент, которымобогащаются пары из паров конденсируется преимущественно высококипящийкомпонент, переходящий в жидкости. Такой двусторонний обмен компонентами,повторяемый многократно, позволяет получить, в конечном счете, пары,представляющие собой почти чистый низкокипящий компонент.

Эти пары послеконденсации в отдельном аппарате дают дистиллят (ректификат) и флегму –жидкость, возвращаемую для орошения колонны и взаимодействия с поднимающимися нарами.Пар получают путем частичного испарения снизу колонны остатка, являющегосяпочти чистым высококипящим компонентом. Ректификация известна сначала XIX века как один из важнейших технологически процессов главным образомспиртовой и нефтяной промышленности. В настоящее время ректификацию все ширеприменяют в самых различных областях химической технологии, где выделениекомпонентов в чистом виде имеет весьма важное значение (в производства органическогосинтеза, изотопов, полимеров, полупроводников и различных других веществ высокойчистоты). Процесс ректификации осуществляетсяпутем многократного контакта между неравновесными жидкой и паровой фазами,движущимися относительно друг друга.

При взаимодействии фазмежду ними происходит массо- и теплообмен обусловлены стремлением системы ксостоянию равновесия. В результате каждого контакта компонент перераспределяютсямежду фазами: пар несколько обогащается низкокипящим компонентом, жидкость — высококипящим. Многократное контактирование приводит к практически полном разделениюисходной смеси.

Устройстворектификационных аппаратов. 1 Ректификационнаяколонна непрерывного действия.

1 – колонна; 2 –кипятильник; 3 – дефлегматор Таким образом, отсутствиеравновесия (и соответственно наличие разности температур фаз при движении фаз сопределенной относительной скоростью и многократном их контактированиии являютсянеобходимыми условиями проведения ректификации. Процессы ректификацииосуществляются периодически или непрерывно при различны давлениях: приатмосферном давлении, под вакуумом (для разделения смесей высококипящих веществ),а также под давлением больше атмосферного (для разделения смесей, являющихся газообразнымипри нормальных температурах).

Для проведения процессовректификации применяют аппараты разнообразных конструкций основные типы которыхне отличаются от соответствующих типов абсорберов. В ректификационныхустановках используют главным образом аппараты двух типов: насадочные и тарельчатыеректификационные колонны. Кроме того, для ректификации. Вакуумом применяютпленочные и роторные колонны различных конструкций Насадочные, барботажные,а также некоторые пленочные колонны по конструкции внутренних устройств(тарелок, насадочных тел и т. Д.) аналогичны абсорбционным колоннам. Однако вотличие от абсорберов ректификационные колонны снабжен теплообменнымиустройствами — кипятильником (кубом) и дефлегматором (рис. Кроме того, дляуменьшения потерь тепла в окружающую среду ректификационные аппараты покрываюттепловой изоляцией.

Вариантыустановки дефлегматоров а — на колонне: б — нижеверха колонны; 1 -дефлегматоры; 2 — колонны: 3 — насос. Кипятильник или куб,предназначен для превращения в пар части жидкости, стекающей из колонны, иподвода пара в ее нижнюю часть (под насадки или нижнюю тарелку).

Кипятильникиимеют поверхность нагрева в виде змеевика или представляют собойкожухотрубчатый теплообменник, встроенный в нижнюю часть колонны. Более удобныдля ремонта и замены выносные кипятильники, которые устанавливают ниже колонныс тем, чтобы обеспечить естественную циркуляцию жидкости. Дефлегматор,предназначенный для конденсация паров и подачи орошения (флегмы) колонну,представляет собой кожухотрубчатый теплообменник, в межтрубном пространстве которогообычно конденсируются пары, а в трубах движется охлаждающий агент (вода). Сетчатая колонна. А — схема устройстваколонны; б – схема устройства тарелки; 1 — корпус; 2 — тарелка; 3 — переливнаятруба; 4 — стакан. В случае частичнойконденсации паров дефлегматоре его располагают непосредственно над, колонной,чтобы обеспечить большую компактность установки, либо вне колонны (рис 2). Приэтом конденсат (флегму) из нижней части дефлегматор подают непосредственночерез гидравлический затвор на верх колонны, так как в данном случае отпадав необходимостьв делителе флегмы.

В случае полной конденсациипаров в дефлегматоре его устанавливают выше колонны, непосредственно на колоннеили ниже верха колонны для того, чтобы уменьшить общую высоту установки. Впоследнем случае флегму из дефлегматора 1 подают в колонну 2 насосом. Такоеразмещение дефлегматора часто применяют при установке ректификационных колоннвне зданий, что более экономично в условиях умеренного климата. Барботажные(тарельчатые) колонны.

Эти аппараты в процессах ректификации наиболее широкораспространены. Они применимы для больших производительностей, широкого диапазонаизменения нагрузок по пару и жидкости могут обеспечить весьма четкое разделениесмесей Недостаток барботажных аппаратов – относительное высокое гидравлическоесопротивление — в условия ректификации не имеет существенного значения. Приректификации повышение гидравлического сопротивления приводит лишь к некотором увеличениюдавления и соответственно повышению температуры кипения жидкости кипятильникеколонны. Однако тот же недостаток сохраняет свое значение для процессовректификации под вакуумом. В таких колоннахиспользуют различные виды тарелок: ситчатые, колпачковые, провальные, клапанные,пластинчатые и др. Ситчатые тарелки.(Рис.

Колонна сситчатыми тарелками представляет собой вертикальный цилиндрический корпус сгоризонтальными тарелками, в которых равномерно по всей поверхности просверленозначительное число отверстий диаметром 1-5 мм. Газ проходи сквозь отверстиятарелки и распределяется в жидкости в виде мелких струек и пузырьков.

Ситчатыетарелки отличаются простотой устройства, легкостью монтажа, осмотра и ремонт. Гидравлическоесопротивление этих тарелок невелико.

Ситчатые тарелки устойчиво работают довольношироком интервале скоростей газа, причем в определенном нагрузок по газу ижидкость эти тарелки обладают высокой эффективностью. Вместе с тем ситчатыетарелки чувствительны загрязнителям и осадкам, которые забивают отверстиятарелок. Колпачковые тарелки. Менее чувствительны кзагрязнениям, чем ситчатые, и отличаются более высоким интервалом устойчивойработы колонны с колпачковыми тарелками.

Газ на тарелку поступает по патрубкам,разбиваясь затем прорезями колпачка на большое число отдельных струй. Далее газпроходит через слой жидкости, перетекающей по тарелки от одного сливногоустройства к другому. Схема работыколпачковой тарелки При движении через слойзначительная часть мелких струй распадается и газ распределяется в жидкости ввиде пузырьков. Интенсивность образования пены непосредственно на колонне илиниже верха колонны для того, чтобы уменьшить общую высоту установки.

Впоследнем случае флегму из дефлегматора 1 подают в колонну 2 насосом. Такоеразмещение дефлегматора часто применяют при установке ректификационных колоннвне зданий, что более экономично в условиях умеренного климата. Барботажные (тарельчатые)колонны. Эти аппараты в процессах ректификации наиболее широкораспространены. Они применимы для больших производительностей, широкого диапазонаизменения нагрузок по пару и жидкости и могут обеспечить весьма четкоеразделение смесей. Недостаток барботажных аппаратов – относительно – высокое гидравлическоесопротивление — в условия, ректификации не имеет существенного значения. Приректификации повышение гидравлического сопротивления приводит лишь к некоторому,повышению температуры кипения жидкости в кипятильнике колонны.

Однако тот женедостаток сохраняет свое значение для процессов ректификации под вакуумом. В таких колоннахиспользуют различные виды тарелок: ситчатые, колпачковые, провальные,клапанные, пластинчатые и др.

Ситчатые тарелки. (Рис.3).Колонна сситчатыми тарелками представляет собой вертикальный цилиндрический корпус сгоризонтальными тарелками, в которых равномерно по всей поверхности просверленозначительное число отверстий диаметром 1-5 мм. Газ проходи сквозь отверстиятарелки и распределяется в жидкости в виде мелких струек и пузырьков ситчатыетарелки отличаются простотой устройства, легкостью монтажа, осмотра и ремонта. Гидравлическоесопротивление этих тарелок невелико.

Ситчатые тарелки устойчиво работают в довольношироком интервале скоростей газа, причем в определенном нагрузок по газу ижидкости эти тарелки обладают высокой эффективностью. Вместе с тем ситчатыетарелки чувствительны к загрязнителям и осадкам, которые забивают отверстиятарелок. Колпачковые тарелки. Менее чувствительны к загрязнениям,чем ситчатые, и отличаются более высоким интервалом устойчивой работы колонны сколпачковыми тарелками. Газ на тарелку поступает по патрубкам, разбиваясь затемпрорезями колпачка на большое число отдельных струй. Далее газ проходит черезслой жидкости, перетекающей по тарелке от одного сливного устройства к другому.При движении через слой значительная часть мелких струй распадается и газ распределяетсяв жидкости в виде пузырьков.

Интенсивность образования пены и брызг наколпачковых тарелках зависит от скорости движения газа и глубины погружения колпачкав жидкость. Колпачковые тарелки изготовляют с радиальным или диаметральнымпереливами жидкости. Колпачковые тарелки устойчиво работают при значительныхизменениях нагрузок по газу и жидкости. К их недостаткам следует отнести сложностьустройства и высокую стоимость, низки предельные нагрузки ею газу, относительновысоко гидравлическое сопротивление, трудность очистки.

Клапанные тарелки. Принцип действияклапанных тарелок состоят в том, что свободно лежащий что свободно лежащий надотверстием в тарелке круглый клапан с изменением расхода газа своим весом автоматическирегулирует величину площади зазора между клапаном и плоскостью тарелки дляпрохода газа и тем самым поддерживает постоянной скорость газа при егоистечении в барботажный слой.

А, б — с круглымиколпачками; в, с пластинчатым клапаном; г — балластная; 1 — клапан; 2 — кронштейн-ограничитель; 3 — балласт. При этом с увеличениемскорости газа в колонне гидравлическое сопротивление клапанной тарелки увеличиваетсянезначительно. Высота подъема клапана ограничивается высотой кронштейнаограничителя и обычно не превышает 8 мм.

Достоинства клапанныхтарелок: сравнительно высокая пропускная способность по газу и гидродинамическаяустойчивость, постоянная высокая эффективность в широком интервале нагрузок погазу. Насадочные колонны. В этих колоннах используютсянасадки различных типов, но в промышленности наиболее распространены колонны снасадкой из колец Рашига.

Расчет Ректификационной Колонны Курсовая

Меньшее гидравлическое сопротивление насадочныхколонн по сравнению с барботажными особенно важно при ректификации под вакуумом.Даже при значительном вакууме в верхней части колонны вследствие большогогидравлического сопротивления ее разрежение в кипятильнике может оказатьсянедостаточным для требуемого снижения температуры кипения исходной смеси. Для уменьшениягидравлического сопротивления вакуумных колонн в них применяю насадки свозможно большим свободным объемом. В самой ректификационнойколонне не требуется отводить тепло. Поэтому трудность отвода тепла изнасадочных колонн является скорее достоинством, чем недостатком насадочныхколонн в условиях процесса ректификации. Однако и при ректификацииследует считаться с тем, что равномерное распределение жидкости по насадке вколоннах большого диаметра затруднено. В связи с этим диаметр промышленныхнасадочных ректификационных колонн обычно не превышает 0,8-1 м.

Пленочные аппараты. Эти аппараты применяется для ректификациипод вакуумом смесей обладающих малой термической стойкостью при нагревании(например, различные мономеры полимеры, а также другие продукты органическогосинтеза). В ректификационныхаппаратах пленочного типа достигается низкое гидравлического сопротивление.Кроме того, задержка жидкости в единице объема работающего аппарата мала.

Кчислу пленочных ректификационных аппаратов относятся колонны с регулярнойнасадкой в виде пакетов вертикальных трубок диаметром 6-20 мм (многотрубчатыеколонны), а также пакетов плоскопараллельной или сотовой насадки с каналамиразличной формы, изготовленной и перфорированных металлических листов илиметаллической сетки. Недостатки роторныхколонн: ограниченность их высоты и диаметра (из-за сложности изготовления итребований, предъявляемых к прочности и жесткости ротора), а также высоки эксплуатационныерасходы. Схема ректификационнойустановки / Принципиальная схемаректификационной установки Описание ректификационнойустановки Принципиальная схемаректификационной установки представлена на рис. Исходная смесь из промежуточнойемкости 9 центробежным насосом 10 подается в теплообменник 5, где подогреваетсядо температуры кипения. Нагретая смесь поступает на разделение в ректификационнуюколонну / на тарелку питания, где состав жидкости равен составу исходной смесиХF. Стекая вниз по колонне,жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипениикубовой жидкости в кипятильнике 2. Начальный состав пара примерно равен составукубового остатка Xw, т.е.

Курсовая Работа Расчёт Ректификационной Колонны Непрерывного Действия

Обедненлегколетучим компонентом. В результате массообмена с жидкостью пар обогащаетсялегколетучим компонентом. Для более полного обогащения верхнюю часть колонныорошают в соответствии с заданным флегмовым числом жидкостью (флегмой) составХР, которая получается в дефлегматоре 3 путем конденсации пара, выходящего изколонны. Затем жидкость направляется в делитель флегмы 4.

Часть конденсатавыводится из дефлегматора в виде готового продукта разделения дистиллята,который охлаждается в теплообменнике 6, и направляется в сборник дистиллята 11при помощи насоса 10. Из кубовой части колоннынасосом 10 непрерывно выводится кубовая жидкость — продукт, обогащенный труднолетучимкомпонентом, который охлаждается в холодильнике остатка 7 и направляется вемкость 8. Таким образом, в ректификационной колонне осуществляется непрерывныйнеравномерный процесс разделения исходной бинарной смеси на дистиллят с высоким содержанием легколетучего компонента и кубовой остаток, обогащенный труднолетучимкомпонентом.

Курсовая работа: Расчет ректификационной колонны Введение Ректификация –массообменный процесс разделения однородной смеси летучих компонентов,осуществляемый путем противоточного многократного взаимодействия паров,образующихся при перегонке, с жидкостью, образующейся при конденсации этихпаров. Разделение жидкой смесиосновано на различной летучести веществ. При ректификации исходная смесьделится на две части: дистиллят – смесь, обогащенную низкокипящим компонентом(НК), и кубовый остаток – смесь, обогащенную высококипящим компонентом (ВК). Процесс ректификации осуществляетсяв ректификационной установке, основным аппаратом которой являетсяректификационная колонна, в которой пары перегоняемой жидкости поднимаютсяснизу, а навстречу парам стекает жидкость, подаваемая в виде флегмы в верхнюючасть аппарата. Процесс ректификацииможет протекать при атмосферном давлении, а также при давлениях выше и нижеатмосферного. Под вакуумом ректификацию проводят, когда разделению подлежатвысококипящие жидкие смеси. Повышенное давление применяют для разделениясмесей, находящихся в газообразном состоянии при более низком давлении.Атмосферное давление принимают при разделении смесей, имеющих температурукипения от 30 до 150ْС.

Степень разделения смесижидкостей на составляющие компоненты и чистота получаемых дистиллята и кубовогоостатка зависят от того, насколько развита поверхность контакта фаз, отколичества подаваемой на орошение флегмы и устройства ректификационной колонны. Ректификация известна сначала XIX века как один из важнейшихтехнологических процессов главным образом спиртовой и нефтяной промышленности.В настоящее время ректификацию все шире применяют в самых различных областяххимической технологии, где выделение компонентов в чистом виде имеет весьмаважное значение (в производствах органического синтеза, изотопов, полимеров,полупроводников и различных других веществ высокой чистоты).

Расчетректификационной колонны 1.1 Материальныйбаланс процесса Составляем материальныйбаланс для определения количеств и состава веществ, участвующих в процессахректификации. Материальный балансколонны, обогреваемой паром: /, (1.1) где GF—производительность установки по исходнойсмеси, GД –производительность установки по дистилляту, GW— производительность установки покубовому остатку. Материальный баланс дляНК: /, (1.2) где хF, xД, хW—массовая доля легколетучего компонента в исходной смеси, дистилляте, кубовомостатке соответственно. Преобразуем выражение (1.2) /, 3,0628=(3,06-GW)86+ GW 0,5, 3,0628=3,0686- GW 86+ GW 0,5, 85,68=263,16- GW 85,5, /, GW =2,08 кг/с. Из уравнения (1.1)определяем расход дистиллята, кг/с. GД=GF — GW, GД =3,06-2,08=0,98 кг/с. Для дальнейших расчётоввыразим концентрации исходной смеси, дистиллята и кубового остатка в мольныхдолях.

Исходная смесь: /. (1.3) Дистиллят: /.

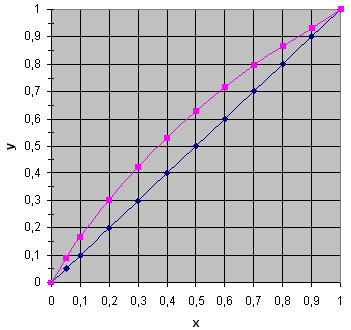

(1.4) Кубовый остаток: /, (1.5) где Мв, Мэ— молярная масса воды и этилового спирта соответственно. Мв=18, Мэ=46. 1.2 Определениеминимального флегмового числа Для определенияминимального флегмового числа строим кривую равновесия, предварительно выполниврасчет равновесного состава жидкости и пара смеси этанол—вода. Таблица 1— Равновесныйсостав жидкости и пара смеси этиловый спирт—водаt, ْC х, мол у, мол t=100 t=90,5 0,05 0,332 t=86,5 0,1 0,442 t=83,2 0,2 0,531 t=81,7 0,3 0,576 t=80,8 0,4 0,614 t=80 0,5 0,654 t=79,4 0,6 0,699 t=79 0,7 0,753 t=78,6 0,8 0,818 t=78,4 0,9 0,898 t=78,4 1,0 1,0 Проводим прямую CВ, для этого на диагонали наносимточку С с абсциссой хД=0,71, а на кривой равновесия точку В сабсциссой хF=0,132 (см.прил.) Измерив отрезок вмах, отсекаемый прямой СВ на оси ординатнаходим Rmin по формуле: /, (1.6) откуда выражаем значениеминимального флегмового числа: /, /. В уравнение рабочих линийвходит рабочее флегмовое число R,определяемое как /, (1.7) / 1.3 Построение рабочихлиний укрепляющих и исчерпывающей частей колонны. Определение числатеоретических тарелок Чтобы определитьколичество тарелок, надо графически изобразить линии рабочего процесса вколонне.

Расчет Ректификационной Колонны Курсовая Работа

Колонну непрерывного действия от места ввода исходной смеси делят надве части: верхняя часть колонны называется укрепляющей, а нижняя часть—исчерпывающей. При построении линий рабочих концентраций укрепляющей и исчерпывающейчасти колонны откладываем на оси ординат отрезок ОД, длина которогоопределяется соотношением: /, (1.8) / Через точки С и Дпроводим прямую СД, а через точку В—вертикаль до пересечения с линией СД иполучаем точку В1, соединив ее с А и С, получаем СВ1 –линия рабочих концентраций укрепляющей части колонны, АВ1 – линияконцентраций исчерпывающей части колонны. Число теоретическихтарелок определяем путем построения ступенчатой линии между линией равновесия илиниями рабочих концентраций в пределах от хД до хW. Количество теоретических тарелок внижней части –3, в верхней части колонны — 5. Всего 8 теоретических тарелок.

1.4.1 Определение КПДтарелки Для выбора КПД тарелкиη воспользуемся обобщенным опытным графиком 5, рис. 90 В зависимости КПД отпроизведения относительной летучести α на коэффициент динамическойвязкости µ перегоняемой смеси. Относительная летучестьα, динамические коэффициенты вязкости смеси µ и отдельных компонентовопределяются при температурах кипения исходной смеси, дистиллята и кубовогоостатка, определяемые по диаграмме t –x,y (см.

Относительную летучестьнаходим по формуле: /, (1.9) где Рэ, Рв– давление насыщенного пара низкокипящего и высококипящего компонентасоответственно, Па. Для исходной смеси: t=85°C /, для дистиллята: t=79°С /, для кубового остатка: t=99°C /. По номограмме V 4 определяем коэффициентдинамической вязкости: t=85°C µэ=0,3810-3 Па µв=0,29910-3Па t=79°С µэ=0,44 10-3Па µв=0,34410-3 Па t=99°C µэ=0,310-3 Па µв=0,28710-3 Па Вязкость исходной смеси,дистиллята и кубового остатка определяем по формуле: /, (1.10) где хЭ, хВ– молярные доли компонентов (воды и этилового спирта); µэ, µв– вязкость компонентов жидкой смеси при температуре смеси.

Для исходной смеси: /, / Для дистиллята: /, / Для кубового остатка: /, / Определяем произведениеα,µ и выбираем соответствующее КПД 5: / η1=0,53, / η2=0,5, / η3=0,59. Средний КПД тарелки: /, (1.11) /.

Для укрепляющей частиколонны действительное число тарелок /, /. Для исчерпывающей частиколонны /, /.

1.4.2 Определениеобъёмов и объёмных скоростей пара и жидкости, проходящих через колонну Средняя плотностьжидкости: /, (1.12) где / — средняя массоваяконцентрация НК в жидкости, которая определяется: 1) для верхней частиколонны: /, (1.13) /, 2) для нижней частиколонны: / (1.14) /. Плотности НК и ВК вформуле (1.12) необходимо выбрать при средней температуре, tср в нижней и верхней части колонны: /, (1.15) /, /, /. По таблице IV, XXXIX 4 определяем плотность ρ в зависимости оттемпературы t При tв ср=82°С ρнк=731,2 кг/м3, ρвк=970,6 кг/м3, При tн ср=92°С ρнк=723,6 кг/м3, ρвк=963,6 кг/м3. Подставим получившиесязначения в выражение (1.12). Для верхней части: / кг/м3, для нижней части: / кг/м3. Определяем среднююплотность пара /, (1.16) где средняя мольная массапара определяется /, (1.17) где уср –мольная концентрация НК в парах, которая для верхней части колонны определяется /, (1.18) /.

Для нижней части колонны: /, (1.19) /.